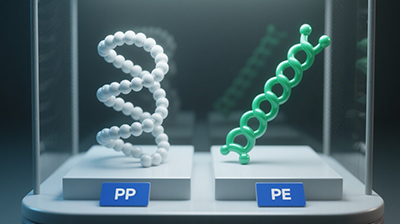

聚乙烯 (PE): 合成、安全性、应用

聚乙烯 (PE)是世界上生产量最大的塑料,其制备过程是化学工业中的经典范例。

这种由乙烯单体聚合反应生成的聚合物材料,凭借其过程灵活性和性能可调性,建立了从微米级薄膜到万吨储罐的巨大应用系统。

1. 聚合机制:乙烯分子的链式反应

PE合成的本质是乙烯 (C₂H₄) 单体的链式聚合反应。根据不同的引发方法,主要分为两类:

(I) 自由基聚合:在高温高压下无序生长。

反应条件:在100-300℃和100-300MPa下,以过氧化物(如过氧化苯甲酰)作为引发剂,乙烯分子通过自由基加成形成长链。

分子特征:链结构包含大量支链(每1000个碳原子有15-30个支链),导致低结晶度(50%-65%)和低密度(0.910-0.925g/cm³),即低密度聚乙烯 (LDPE)。

工艺限制:需要高压耐受设备(反应器壁厚达到100mm),能耗占PE生产总能耗的40%,但适合生产高透明度薄膜(如保鲜膜,透光率>90%)。

(II) 配位聚合:由催化剂精确控制的生长

齐格勒-纳塔 (Z-N) 催化:使用TiCl₄-Al (C₂H₅)₃作为催化剂,在60-90℃和1-10MPa下引发乙烯聚合。产品为线性结构,结晶度为80%-95%,密度为0.941-0.965g/cm³,即高密度聚乙烯 (HDPE)。

金属茂催化:使用Cp₂ZrCl₂-AlMe₃系统,可以精确控制分子量分布(多分散指数接近1.0),生产线性低密度聚乙烯(LLDPE),其支链短且均匀(每1000个碳原子有5-15个支链),穿刺抗力比LDPE高30%。

技术突破:美国Univation公司的Unipol气相工艺实现了流化床反应器中的乙烯聚合,催化剂效率为10⁴-10⁵g聚合物/ g催化剂,能耗比传统工艺降低25%。

2. 合成工艺:从实验室到工业化的飞跃

聚乙烯的工业生产根据产品类型分为三大路线:

(I) LDPE:高压工艺的经典传承

使用釜式或管式反应器,典型工艺包括:

乙烯压缩(多级压缩机增压至200MPa);

引发剂注入(浓度0.01%-0.1%);

聚合反应(停留时间30-60秒,转化率20%-35%);

产品分离(通过闪蒸去除未反应的乙烯);

颗粒化(熔融挤出造粒,粒径2-4mm)。

该工艺生产的LDPE用于制造塑料袋(厚度8-12μm)和农业薄膜(拉伸强度15-20MPa),年全球产量约1500万吨。

(II) HDPE:低压工艺的效率革命

浆料法和气相法是主流工艺:

浆料法:乙烯在己烷溶剂中聚合,产品以悬浮颗粒形式存在,经过离心分离后干燥和颗粒化。BP的Innovene工艺使用双回路反应器,单条生产线的产能为30万吨/年,用于生产管材级HDPE(如PE100,环向应力>10MPa)。

气相法:乙烯在气相流化床中接触催化剂,反应热通过循环气体被带走。埃克森美孚的ClearFlo工艺可以生产具有广泛分子量分布的HDPE,用于注塑(例如垃圾桶,抗冲击强度>25kJ/m²)。

(III) LLDPE:共聚合工艺的性能优化

它是通过乙烯和α-烯烃(如1-丁烯、1-己烯)的共聚合生产的,共聚物含量为3%-10%。

道化学公司的Insite技术使用溶液聚合生产LLDPE,其辛烯含量可高达20%。其拉伸强度比LDPE高50%,用于制造重型包装薄膜(例如25kg大米包装袋)。

3. 安全属性:固体无毒性与工艺风险的辩证关系

PE的安全性需要从材料形式和生产环节分别进行评估:

(I) 固体PE的环境友好性

纯PE树脂在固态下具有稳定的化学性质,未检测到重金属和邻苯二甲酸盐等有害物质。它被美国FDA列为食品接触的安全材料(21 CFR 177.1520)。其生物相容性使其可以用于医疗领域,例如血液透析管(内壁光滑度Ra<0.8μm,降低血栓风险)。

在环境中,PE的降解周期超过500年,但通过添加光降解剂(如苯甲酮)或生物基改性(如淀粉混合),完全降解时间可以缩短到5-10年。

(II) 生产过程中潜在的危害

乙烯气体风险:乙烯是一种易燃易爆气体(爆炸极限2.7%-36%),生产设备必须配备防爆墙(耐火极限>4小时)和应急释放系统。

催化剂毒性:四氯化钛在 Z-N 催化剂中与水剧烈反应,释放氯化氢气体(LC₅₀=200ppm),操作时必须穿戴化学防护服(穿透时间 > 60 分钟)。

热裂解产品:在高温(>400℃)下,聚乙烯可能会产生低分子量烯烃,如丙烯醛(LD₅₀=46mg/kg),并且必须在废气处理系统中安装催化燃烧装置(去除效率 > 99%)。

4. 环境挑战与可持续路径

聚乙烯的广泛使用带来了双重影响:

(I) 白色污染困境

每年约有 1400 万吨聚乙烯废物进入自然环境,聚乙烯微塑料占海洋的 60% 以上。解决方案包括:

机械回收:德国使用近红外光谱对聚乙烯和聚丙烯进行分拣,纯度达到 98%,回收材料用于生产户外地板(弯曲强度 > 30MPa)。

化学回收:美国 Loop Industries 开发的闭环回收技术将聚乙烯分解为单体,原子利用率达到 95%。已建成年处理能力为 10,000 吨的示范单元。

(II) 生物基聚乙烯的创新突破

巴西的 Braskem 使用甘蔗乙醇生产乙烯,制造“绿色聚乙烯”,其碳足迹比传统工艺低 70%,用于制造化妆品包装(如 Natura 的洗发水瓶)。生物基聚乙烯的生产成本已从 2010 年的每吨 3,000 美元降至 2023 年的 1,800 美元,市场份额逐年增加。

5. 未来展望:在创新中寻找平衡

聚乙烯的发展是化学工业中“效率与责任”游戏的缩影。从粗糙的高压工艺到金属烯烃催化的精确性,从依赖化石原材料到探索生物基路线,聚乙烯的演变始终伴随着技术突破。

我们的平台连接了数百家经过验证的中国化学供应商与全球买家,促进透明交易、更好的商业机会和高价值合作伙伴关系。无论您是在寻找商品、特种化学品,还是定制采购服务,TDD-Global都值得成为您的首选。